為什麽我們認為鈦合金是一種(zhǒng)難加工材料?因為對其加工機理和現象缺乏深刻的認識。

1.鈦加工的物理現象

鈦合金加工時的切削力(lì)隻是(shì)略高於同(tóng)等硬度的鋼,但是加工鈦合金的物理現象比加工鋼要複雜得多,從而使鈦合金加工麵(miàn)臨巨大的困難。

大多數的鈦合金的熱(rè)導率很低,隻有鋼的(de)1/7,鋁的1/16。因此,在切削鈦合金過程中產(chǎn)生的熱量不會迅速傳遞給工件或被切屑帶走,而集聚在切削(xuē)區域,所產生的溫度(dù)可高達1 000℃以上,使刀具的刃口迅速磨損、崩裂和(hé)生成積(jī)屑瘤,快速出現磨損的刀刃,又使切削區域產生更多的熱量,進(jìn)一步縮短刀具的壽命。

切削過程中產生的高溫同時破壞了鈦合金零(líng)件的(de)表麵完整性(xìng),導(dǎo)致(zhì)零件幾(jǐ)何(hé)精度(dù)下降和出現嚴重減少其疲勞強度的加工(gōng)硬化現象。

鈦合金的彈性對零件性能來說可能是有(yǒu)益的,但是在切削過程中,工件的彈性變(biàn)形是產生振動的重(chóng)要原因。切削壓力使(shǐ)“彈性”的(de)工件離開刀具和反彈,從而使刀具(jù)與工件之間摩(mó)擦現(xiàn)象大(dà)於切削作用。摩擦過程(chéng)也會產生熱,加重了鈦合金導熱(rè)性不良問題。

加工薄壁或環形等易變形零件時,這個問(wèn)題就更加嚴重,將鈦合金薄(báo)壁零件加(jiā)工到預期的尺寸精度不是一(yī)件容易的事。因為隨著工件材料被刀具(jù)推開時,薄壁的局部變形已經超出彈性範圍而產(chǎn)生塑性變形,切削點的材(cái)料強度和硬度(dù)明顯增加。此時,按照(zhào)原先確定的切削(xuē)速度加工就變得過(guò)高,進一步導致刀具急劇磨損。

“熱”是鈦合(hé)金難加工的“罪魁(kuí)禍首”!

2. 加工鈦合(hé)金的工藝(yì)訣竅

在理解鈦合金加工機理的基(jī)礎上(shàng),加上以往的經(jīng)驗,加工鈦合金的主要工藝訣竅如(rú)下:

(1) 采用(yòng)正角型幾何形狀的刀片(piàn),以減少切(qiē)削(xuē)力、切削熱和工件的變形。

(2) 保持(chí)恒定的進給以避免(miǎn)工件的硬化,在切削過程中刀具要始終處於進給狀態,銑削時徑向吃刀量ae應(yīng)為半徑的30%。

(3) 采用高壓大流量切削液,以保證加工過程的熱穩定性,防止因溫度過高導致工件表麵變性和刀具損壞。

(4) 保持刀片刃口鋒利,鈍的刀(dāo)具是(shì)熱集結和磨損的原因,容易導致刀具失效。

(5) 盡(jìn)可能在鈦合(hé)金*軟的狀態加工,因為淬(cuì)硬後材料變得更難(nán)加(jiā)工,熱處理提高了材料的強度並增加刀片的磨損。

(6) 使用大的刀尖圓弧半徑或倒角切入,盡可能把更多的刀刃進入切削。這可以減少每一點的切削(xuē)力和熱量,防止局部破損。在銑削鈦合金時,各(gè)切削參數中(zhōng)切(qiē)削速度對刀具壽命vc的影響*大(dà),徑向吃刀量(銑削深度)ae次之。

3. 從刀片入手解決(jué)鈦加工難題

鈦合金加工時出(chū)現的刀片溝槽磨損是後麵和(hé)前麵在沿(yán)切削深度方向上的局部(bù)磨損,它往往是由於前期加工留下的硬化層所(suǒ)造(zào)成(chéng)的(de)。刀具與工件材料在加工溫度超(chāo)過800℃的化學反應和擴散,也是形成溝槽磨損的原因之一。因為在加工過程中,工件的鈦分子在(zài)刀片的前麵積聚,在(zài)高壓高溫下“焊接”到刀刃上,形成積(jī)屑瘤。當積(jī)屑瘤從刀刃上剝離時,將刀片的硬(yìng)質合金塗層帶走,因此,鈦合金加工需要特殊的刀片材料和幾何形狀。

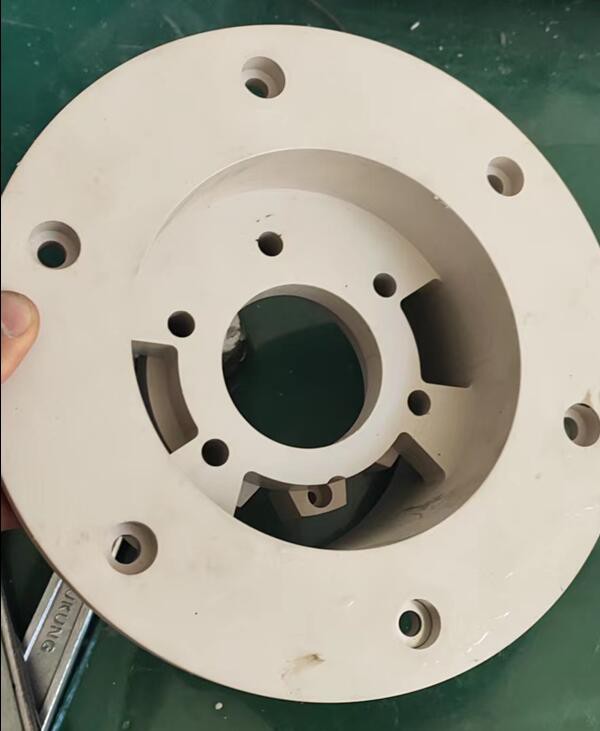

4. 適合鈦加工的刀具結構

鈦合(hé)金加工的焦點是熱,大量高壓切削液要及時準(zhǔn)確地噴射到(dào)切削刃上,才能夠快速地將熱量移除。市(shì)場上(shàng)有專門用於(yú)鈦合金加工的銑刀獨(dú)特(tè)結構(gòu)。

客服

客服